Heutzutage ist die Abkehr vom Erdöl durchaus ein Thema und man diskutiert neue Techniken für die Umwandlung von chemischer, also in Brennstoffen enthaltener Energie in Bewegungsenergie oder Elektrizität. Trotzdem werden uns Hubkolbenmotoren wohl noch eine ganze Weile erhalten bleiben; es lohnt sich daher für den Selbstversorger, wie auch den kritischen Verbraucher durchaus, ein wenig über ihre Technik zu wissen, wie natürlich auch über Technik ganz allgemein. Zum einen, um bei Kauf- und Reparatur von technischen Gegenständen nicht so leicht übers Ohr gehauen zu werden, zum anderen auch, um bei Diskussionen über (Enegergie-)Technik mitreden zu können. Die heute üblichen Hubkolben-Verbrennungsmotoren, wie wir sie in Lokomotiven, Autos, Motorrädern, Rasenmähern, Kettensägen und vielen weiteren Maschinen finden, funktionieren nicht nur mit Erdölprodukten, sondern lassen sich auch wunderbar mit anderen Brennstoffen betreiben, vor allem eben auch mit solchen aus nachwachsenden Rohstoffen.

Unser liebstes Kind, das Auto: Auch wenn man nicht selbst als "Schrauber" Hand anlegt, lohnt es sich, etwas darüber zu wissen, wie es funktioniert.

(Dieses Bild basiert auf dem Bild VW_golf_V.jpg aus der freien Mediendatenbank Wikimedia Commons und steht unter der GNU-Lizenz für freie Dokumentation. Der Urheber des Bildes ist Thomas doerfer, Beeblebrox5000, Stahlkocher)

Welche Arten von Verbrennungsmotoren gibt es?

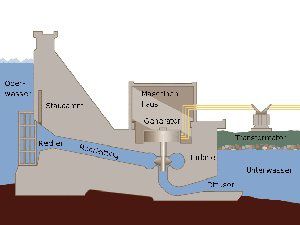

Sehen wir einmal vom Wankelmotor ab, der seit Jahrzehnten immer wieder einmal auftaucht, es bislang aber nie zu wirklicher Bedeutung bringen konnte, spielen bei den Verbrennungsmotoren die Konstruktionen mit Hubkolben eine Rolle. Das Prinzip ist einfach und das gleiche wie bei einer Dampfmaschine: Gas dehnt sich aus und bewegt einen Kolben. Dessen Hin- und Herbewegung (Oszillation) wird mit einem Kurbeltrieb in eine Drehbewegung (Rotation) umgewandelt. Bei der Dampmaschine ist das Gas, welches sich ausdehnt, Wasserdampf, beim Verbrennungsmotor sind es die Verbrennungsgase.

Die Vebrennungsmotoren kann man nun nach zwei Kriterien einteilen: Zum einen nach der Arbeitsweise in Zwei- und Viertaktmotoren, zum anderen nach der Art der Zündung in Otto- (Fremdzünder) und Dieselmotoren (Selbstzünder). Am einfachsten ist die grundsätzliche Arbeitsweise an Hand eines Viertakt-Ottomotors zu erläutern, daher soll dieser zu erst besprochen werden.

Der Viertakt-Otoomotor

Arbeitsweise eines Viertakt-Ottomotors

(Dieses Bild basiert auf dem Bild 4-Stroke-Engine.gif aus der freien Mediendatenbank Wikimedia Commons und steht unter der GNU-Lizenz für freie Dokumentation. Der Urheber des Bildes ist UtzOnBike, Bub's)

Viertaktmotoren sin in ihrem mechanischen Aufbau her komplizierter, aber von der Arbeitsweise her leichter zu verstehen als Zweitaktmotoren. Das Kraftstoff-/Luftgemisch gelangt durch das Einlassventil rechts im Bild in den Zylinder, während der Kolben im ersten, dem so genannten Ansaugtakt nach unten geht. Wenn er unten angelangt ist, schließt sich das Einlassventil und es begint der zweite, der Verdichtungstakt. Diese Verdichtung wurde von Nikolaus August Otto (1832 - 1891) eingeführt und bedeutete eine wesentliche Verbesserung gegenüber dem Vorläufer des Otto-Motors, dem Lenoir-Motor, da das Kraftstoff-/Luftgemisch so besser vebrennt,

Am Ende des Vertichtungstaktes erfolgt die Zündung. Durch die Verbrennungswärme dehnt sich das Gas aus und treibt den Kolben nach unten, der über das Pleuel (die Kolbenstange also) die Arbeitsleistung auf die Kurbelwelle überträgt und sie dreht. Dieser dritte Takt heißt Arbeitstakt. Am Ende dieses Arbeitstaktes ist der Kolben wieder unten angelangt und das Auslasventil (links im Bild) öffnet sich. Der Kolben geht nun wieder aufwärts, wodurch die verbrannten Gase im vierten, dem Auspufftakt aus dem Zylinder geschoben werden. Nun schließt sich das Auslassventil, das Einlassventil öffnet sich und das Arbeitsspiel beginnt von neuem.

Der Zweitaktmotor

Arbeitsweise eines Zweitaktmotors

(Dieses Bild basiert auf dem Bild Two-Stroke Engine.gif aus der freien Mediendatenbank Wikimedia Commons und steht unter der GNU-Lizenz für freie Dokumentation. Der Urheber des Bildes ist A. Schierwagen)

Einfacher aufgebaut als der Viertakter ist der Zweitakt-Ottomotor; er spart nämlich die komplette Ventilsteuerung ein, welche recht kompliziert ist. Abgesehen von Eventuellen Nebenaggregaten wie Zündalage ubd Vergaser, besitzt er lediglich drei bewegliche Teile: Kolben, Pleuel und Kurbelwelle. Wie man in der Abbildung sehen kann, benutzt er den Raum unter dem Kolben gewissermaßen als Ladepumpe. Wenn der Kolben zum Verdichten des Zylinderinhalts, im ersten Takt also, aufwärts geht, saugt er mit seiner Unterseite Kraftstoff-/Luftgemisch ins Kurbelgehäuse.

Im zweiten Takt, dem Arbeitstakt, verbrennt das Gemisch oberhalb des Kolbens und treibt diesen nach unten. Dabei wird gleichzeitig das Gemisch im Kurbelgehäuse vorverdichtet. Ist der Kolben unten angelangt, gibt er mit seiner Oberkante den Auslassschlitz frei, so dass das verbannte Gemisch über den Auspuff den Zylinder verlassen kann.

Kurz nach dem Auslassschlitz wird nun auch der Überströmkanal (rechts im Bild) von der Kolbenoberkante freigegeben, so dass das frische Gemisch aus dem Kurbelgehäuse einströmen kann. Der Kolben schließt nun in der folgenden Aufwärtsbewegung den Überströmkanal und den Auslassschlitz und verdichtet wiederum das frische Gas mit seiner Oberseite, während er mit der Unterseite neues Gemisch ins Kurbelgehäuse saugt. Der Zugang des Gemischs zum Kurbelgehäuse wird (wie im Bild) durch eine Art Rückschlagventil geregelt, das in der Praxis meist aus einer Membran besteht oder von der Unterkante des Kolbens, der den Einlassschlitz zum Kurbelgehäuse hin im Aufwärtsgehen öffnet und im Abwärtsgehen schließt. Eine weitere Möglichkeit ist ein Drehschieber auf der Kurbelwelle, der zu den richtigen Zeiten den Zugang zum Kurbelgehäuse öffnet und schließt.

Problematik des Gaswechsels

Die geniale Schnürle-Umkehrspülung (Bild: Simon Schäler, Publich Domain)

Das große Problem des Zweitaktmotors besteht nun darin, den Gaswechsel im Unteren Totpunkt auch wirklich so erfolgen zu lassen, dass in der Tat praktisch das ganze verbrannte Gas den Zylinder durch den den Auspuff verlässt und das Frischgas den Zylinder vollständig füllt, möglichst ohne dass ein Teil davon gleich wieder durch den Auspuff entfleucht. Um dies zu erreichen benötigt der Hersteller eine gute Portion Kenntnis der Strömungslehre und Erfahrung im Bau von Zweitaktmotoren. Der unvergessliche Alexander Spoerl, (Technik-)Schriftsteller und Motorjournalist, gab als Faustregel an, dass ein Viertakter im so gut sei, wie er teuer ist, ein Zweitakter dagegen so gut, wie die Firma alt.

Die wohl beste Methode, einen ordentliche Gaswechsel zu erreichen, ist die oben abgebildete Schnürle-Umkehrspülung. Dabei gibt es zwei Überströmkanäle, die sich gegenüberliegen und zwar zu beiden Seiten des Auslassschlitzes. Die beiden Frischgasströme richten sich aneinander auf und steigen im hinteren Teil des Zylinders nach oben, wobei sie das verbrannte Gas vor sich herschieben. Im Zylinderkopf wird der Strom umgekehrt (daher der Name Umkehrspülung) und das Auspuffgas wird im im vorderen Teil des Zylinders nach unten in Richtung Auslassschlitz geschoben.

Ein weitere Feinheit des Gaswechsels bei schlitzgesteuerten Zweitaktern besteht darin, dass der Auslassschlitz einen kleinen Moment vor dem/den Überströmkanal/älen öffnet, damit der ärgste Druck weg ist und sich die Gassäule bereits in Richtung Auspuff in Bewegung gesetzt hat, bevor der/die Überströmkanal/äle öffnen. Dadurch wird verhindert, dass Auspuffgase in die Überströmkanäle gelangen.

Es kommt aber noch besser: Auch der Auspuff wird zur Steuerung des Zweitaktmotors herangezogen; deswegen bringen Veränderungen am Auspuff, wie gar das Ausräumen seiner Innereien keine Verbesserung sondern Verschlechterung der Leistung, was übrigens auch für die Ansaugseite gilt. Die ausströmende Gassäule saugt gewissermaßen das Frischgas in den Zylinder, bis er vollständig damit gefüllt ist. Dabei tritt im Idealfall das Frischgas sogar ein kleines Stück in den Auspuff. Bei optimaler Abstimmung ist in der Zwischenzeit das Auspuffgas vom Prallblech im Auspufftopf zurückgeworfen worden und drückt jetzt in Richtung Zylinder. Dabei schiebt es das ausgetretene Frischgas zurück in den Zylinder und zwar so, dass die Kolbenoberkante den Ausströmschlitz genau dann schließt, wenn alles Frischgas zurückgeschoben worden ist. Da die Übeströmkanäle in diesem Moment bereits wieder zu sind, weil ihre Oberkante etwas tiefer liegt als die des Auslassschlitzes wird so eine kleine Überladung des Zylinders erreicht.

Dieser ganze Vorgang kann nun natürlich nur in einem bestimmten Drehzahlbereich einigermaßen optimal ablaufen, und der Motor wird in diesem Bereich sein höchstes Drehmoment erreichen. Je kürzer der Abstand zwischen Auslassschlitz und Prallblech im Auspufftopf ist, desto höher ist die Drehzahl bei welcher der Motor sein maximales Drehmont erreicht. Da nun die Leistung das Produkt aus Drehzahl und Drehmoment ist, ist dieser Zusammenhang der Grund dafür, dass der alte Trick funktioniert, einem Zweitakter durch Kürzen des Auspuffkrümmers eine etwas höhere Leistung zu entlocken. Allerdings erlischt hierdurch - wie bei allen Veränderungen am Auspuff und übrigens auch durch Manipulationen am Ansaugpart - die Betriebserlaubnis und man verliert den Versicherungsschutz!

Hub, Bohrung und Hubraum

Der Raum, durch den sich der Kolben bewegt, wird als Hubraum bezeichnet. Er errechnet sich aus dem Durchmessr des Kolbens und des Zylinders, der so genannten Bohrung, und dem Hub, das ist der Weg, den der Kolben zwischen dem oberen und dem unteren Totpunkt zurücklegt und zwar nach der bekannte Formel für das Volumen eines Zylinders V = (d/2)² * π * h.

Je größer der Hubraum ist, je mehr Leistung kann man aus einem Motor herausholen. Außerdem hängt die Leistung aber auch noch von der Drehzahl ab, davon, wieviel Kraftstoff verbrannt wird und wie gut die Verbrennung funktioniert. Grundsätzlich kann man aber sagen, dass man bei gleichem Hubraum eine höhere Drehzahl braucht, um eine höhere Leistung zu erreichen.

Der Hub hängt vom Abstand zwischen der Achse der Kurbelwelle und dem Mittelpunkt des Pleuelfußlagers, also der Länge des "Kurbelarms" ab. Dieser Wert, mit Zwei malgenommen, ergibt den Hub. Ist der Hub genau so groß wie die Bohrung, spricht man von einem Motor mit quadratischem Hub, ist der Hub größer als die Bohrung, von einem Langhuber, ist er kleiner, von einem Kurzhuber.

Bei einem langen Hub steht dem Kolben ein langer Hebel zur Verfügung um die Kurbelwelle zu drehen, er erzeugt daurch ein großes Drehmoment. Allerdings muss er auch einen längeren Weg bei jeder Umdrehung zurücklegen und dadurch ist bei gleicher Drehzahl seine so genannte Kolbengeschwindigkeit höher als die eines Motors mit einem kürzeren Hub. Das erhöht zum einen den Verschleiß zwischen Kolben und Zylinder, zum anderen sind die Kräfte am oberen und unteren Totpunkt größer, wenn der Kolben seine Bewegungsrichtung ändern muss. Und dass geht auf die Lager. Langhuber erzeugen daher "Dampf von unten 'rauf", sind dafür aber nicht für hohe Drehzahlen geeignet.

Kurzhuber hingegen haben bei der gleichen Drehzahl eine geringere Kolbengeschwindigkeit und erzeugen geringere Kräfte im oberen und unteren Totpunkt. Dadurch kann man mit ihnen hohe Leistungen durch hohe Drehzahlen erreichen.

Ein- und Mehrzylindermotoren

"Der Motor des Bauern kann nicht einzylindrig genug sein", soll Heinrich Lanz gesagt haben. Ob´s stimmt oder nicht, jedenfalls ist sein Produkt, der Lanz-Bulldog, das Urbild des Großvolumigen Einzylinders

(Dieses Bild basiert auf dem Bild Lanz1.JPG aus der freien Enzyklopädie Wikipedia und steht unter der GNU-Lizenz für freie Dokumentation. Der Urheber des Bildes ist Pumuckel42)

Da der Kolben eines Verbrennungsmotors nicht nur hin und her geht, sondern auch nur in der Abwärtsbewegung, beim Viertakter sogar nur bei jeder zweiten, Arbeit leistet und sonst Arbeit aufnimmt, muss ein Einzylindermotor über eine recht große Schwungmasse verfügen und läuft trotzdem recht unrund. Manchen Leuten gefällt das und sie lieben daher Motorräder mit einem großvolumigen Einzylinder und/oder Lanz-Bulldogs, die durchaus ihren urigen Reiz haben.

Baut man Motoren mit mehreren Zylindern, kann man sie gegeneinander versetzt arbeiten lassen. Dadurch wird der Kraftangriff an der Kurbelwelle gleichmäßiger und der Lauf runder, aber der ganze Motor natürlich viel teurer, weil er mehr Teile hat. Teurere Autos haben daher Sechs-, Acht- oder sogar Zwölfzylindermotoren. Autos für jedermann gehen einen Kompromiss ein und haben meist einen Vierzylindermotor, der recht ruhig läuft,aber noch verhältnismäßig einfach aufgebaut und bezahlbar ist.

Da ein Zweitakter bei jeder Umdrehung einmal arbeitet, läuft er ruhiger als ein Viertakter, der nur alle zwei Umdrehungen einmal arbeitet. Daher stand auf den Zweitaktautos von DKW auch 3=6, was besagen sollte, dass deren Dreizylinder-Zweitakter so ruhig lief wie ein Sechszylinder-Viertakter.

Schmierung

Die Schmierung ist bei einem Viertakter relativ einfach zu lösen: Das Kurbelgehäuse dient als Ölsumpf, von wo eine Ölpumpe das Öl absaugt und über Ölleitungen an die einzelnen Schmierstellen fördert. Von dort läuft das Öl durch sein eigenes Gewicht wieder zurück in den Ölsumpf. Eine solche Schmierung heißt Druckumlaufschmierung und arbeitet immer mit dem gleichen Öl, bis dieses abgenutzt ist und bei einem Ölwechsel durh neues ersetzt wird.

Bei Zweitaktern geht das nicht, da hier das Kurbelgehäuse vom Kraftstoff-/Luftgemisch durchströmt wird. Hier wird kommt das Öl mit dem eben dem Kraftstoff-/Luftgemisch, schmiert dabei sowohl den Kolben und die Zylinderwand, als auch die Lager der Kurbelwelle und des Pleuels. Bei einfachen Zweitaktmoteren wird das Öl dazu dem Kraftstoff beigegeben (die berühmte Zweitakt-Mischung), bei vornehmeren wird es aus einem separaten Öltank in den Ansaugtrakt gespritzt.

Die Gemischaufbereitung beim Ottomotor

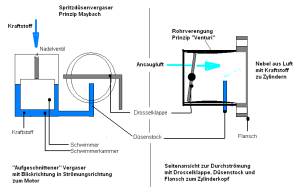

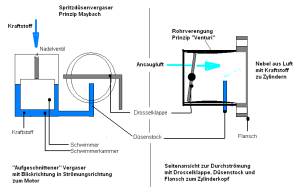

So funktioniert ein Vergaser: In der Verengung des Ansaugrohres störmt die Luft besonders schnell und reisst daher den Kraftstoff aus der Düse mit (rechter Bildteil, Seitenansicht). Links im Bild sieht man in der Vorderansicht auch die Schwimmerkammer mit dem Schwimmer, der über ein Nadelventil für gleichbleibenden Kraftstoffstand sorgt

(Dieses Bild basiert auf dem Bild Vergaserprinzip.PNG aus der freien Enzyklopädie Wikipedia und steht unter der GNU-Lizenz für freie Dokumentation. Der Urheber des Bildes ist Kassander der Minoer)

Um einen Ottomotor zu betreiben, benötigt man ein Kraftstoff-/Luftgemisch und zwar eines in einem passenden Verhältnis. Bei Benzinmotoren hat man dies früher durch eine Vergaser erzeugt und tut das auch heute noch bei kleinen und einfachen Motoren. Dieser funktioniert im Prinzip sehr einfach, nämlich wie ein Parfümzerstäuber, ist aber in der Praxis, zumindest für höhere Leistungen und erträgliche Verbräuche, ein hochkompliziertes Aggregat, weil er unter allen möglichen Drehzahl- und Lastbedingungen das optimale Mischungsverhältnis liefern und eine gute Durchmischung gewährleisten muss.

Leichter funktioniert dies mit einer Benzineinspritzung, wobei die jeweilige Einspritzmenge und der EInspritzzeitpunkt zu Anfang mechanisch, später elektronisch und heute mit einem Computer gesteuert wurde bzw. wird. Verbreitet und technisch einfacher sind Saugrohreinspritzungen, bei denen der Kraftstoff in den Ansaugtrakt gespritzt wird. technisch aufwendiger sind Direkteinspritzer, bei denen während des Ansaug- und eventuell auch noch während des Verdichtungshubes direkt in den Zylinder gespritzt wird.

Mit einer Einspritzanlage lässt sich die Gemischaufbereitung sehr viel besser steuern als mit einem noch so ausgeklügelten Vergaser, auf jeden Fall mit einer elektronischen und noch viel mehr mit einer modernen computergesteuerten. Daher findet man heute praktisch nur noch Autos mit Benzineinspritzung. Ob dazu (und auch sonst im Auto) wirklich ein Computer notwendig ist, sie übrigens bezweifelt: Bereits die alten elektronischen Einspritzungen, wie man sie im Manta GTE, im Golf GTi und so weiter fand, waren dafür bekannt, nicht nur für respektable Fahrleistungen, sondern auch für einen günstigen Kraftstoffverbrauch zu sorgen

Auch das Mischen von Luft und einem brennbaren Gas ist möglich und so gar einfacher als das Vergasen (genau genommen müsste es Vernebeln heißen). Schließlich waren die ersten Verbennungsmotoren überhaupt Gasmotoren, zum brauchbaren Vergaser für flüssige Brennstoffe war es ein weiter Weg. Deshal ist es ohne weiteres möglich, zum Beispiel Biogas oder Holzgas zu verwenden, oder, wie das heute bereits oft geschieht, Erdgas oder Propan. Der Umbau eines Benzinmotors auf Propan ist überhaupt kein Problem; bei Erdgas gestaltet es sich etwas schwieriger, ist aber auch möglich - und vor allem sinnvoll, da Erdags im Grunde auch nichts anderes ist als Biogas, nämlich Methan, und ein Erdgasauto (wie alle Erdgasgeräte) also auch mit (entsprechend aufbereitetem) Biogas funktioniert.

Das Diesel-Prinzip

Ein (stationärer) Dieselmotor der ersten Generation

(Dieses Bild basiert auf dem Bild Dieselmotor vs.jpg aus der freien Mediendatenbank Wikimedia Commons und steht unter der GNU-Lizenz für freie Dokumentation. Der Urheber des Bildes ist Flominator)

Ein Dieselmotor ist mechnisch im Prinzip so aufgebaut wie ein Ottomotor. Der Unterschied besteht darin, dass er kein Kraftstoff-/Luftgemisch ansaugt, sondern reine Luft und diese wesentlich höher verdichtet, als ein Ottomotor dies mit seinem Kraftstoff-/Luftgemisch tut. Dabei wird die Luft so heiß, dass der Kraftstoff sich selbst entzündet, wenn er am Ende des Verdichtungshubes eingespritzt wird. Die Leistung regelt man über die eingespritzte Kraftstoffmenge. Die Glühkerze benötigt man nur beim Kaltstart, wenn die Selbstzündung noch nicht so richtig funktioniert.

Eine technische Schwierigkeit beim Dieselmotor besteht darin, dass sich der eingespritzte Kraftstoff sehr schnell mit der Luft im Zylinder vermischen muss. Daher muss man bei der Konstruktion sehr viel Gehirnschmalz und Erfahrung in die Gestaltung des Bremraums stecken.

Ein weiteres Problem ist, dass die Einspritzpumpe zu einem ganz genauen Zeitpunkt eine ganz genau dosiert Menge Kraftstoff einzspritzen muss. Damit schlug sich der Erfinder des Dieselmotors, Rudoldf Diesel herum, konnte es noch nicht zufriedenstellend lösen und so blieb seinem Motor zunächst der ganz große Durchbruch verwehrt. Da er unter mysteriösen Umständen bei einer Schiffspassage nachts von Bord verschwand, gibt es die Legende, er habe sich aus Gram über dieses scheinbar unlösbare Problem umgebracht.

Zum Durchbruch verhalf dem Dieselmotor dann ein anderer. Robert Bosch, dem Gründer des gleichnamigen Elektro- und Autozuliefererkonzerns gelang es schließlich, eine Einspritzpumpe zu bauen, die den schnelllaufenden Fahrzeug-Dieselmotor ermöglichte. Dieses kleine mechanische Wunderwerk blieb über Jahrzehnte dominierend im Fahrzeugdieselmotorenbau. Eine Abart davon ist die Pumpe-Düse-Einspritzung, welche mit je einer Einspritzpumpe je Zylinder und sehr kurzen Druckleitungen arbeitet und sehr hohe Eispritzdrücke erlaubt.

Der Common-Rail-Diesel

Hochdruckpumpe für eine Common-Rail-Einspritzanalage

(Dieses Bild basiert auf dem Bild VDO Siemens Common-Rail Hochdruckpumpe.jpg aus der freien Mediendatenbank Wikimedia Commons und steht unter der GNU-Lizenz für freie Dokumentation. Der Urheber des Bildes ist Stahlkocher

Mechanische Einspritzsysteme haben neben hohen Kosten für den mechanischen Aufwand den Nachteil, dass sie mit ihrer Funktion eng an den Kolbenhub gebunden sind und daher der Einspritzzeitpunkt nur in verhältnismäßig engen Grenzen variiert werden und auch nur einmal pro Hub eingespritzt werden kann. Hier liegen auch die Grenzen des Pumpe-Düse-Sytems. Dieses System konnte sich daher im Fahrzeugdieselmotor auch nicht durchsetzen, denn als man begonnen hatte, in diesem Bereich ernsthaft damit zu experimentieren, kam bereits schon die neueste Variante des Selbstzünders auf, der Common-Rail-Diesel.

"Common Rail" bedeutet "Sammelschiene" und beschreibt das Prinzip, wie bei dieser Maschine die Einspritzdüsen mit Kraftstoff versorgt werden: Eine Hochdruckdruckpumpe versorgt die Sammelschiene, ein gemeinsames Zuleitungsrohr, mit Kraftstoff. Dieses Rohr dient gleichzeitig als Druckspeicher. Von diesem Sammelschienen-Rohr zweigen die Zuleitungen zu den einzelnen Zylindern ab, die über elektrisch ansteuerbare Ventile verfügen.

Dadurch wird die Mechanik des Dieselmotors stark vereinfacht, weil die komplizierte Einspritzpumpe wegfällt, die mit je einem verstellbaren Kolben pro Zylinder die Einspritzmenge dosierte. Statt dessen öffnet ein Steuergerät die Ventile für die einzelnen Zylinder zu den richtigen Zeitpunkten. Dadurch ist der Einspritzzeitpunkt beliebig variierbar und man kann sogar mehrmals pro Hub einspritzen, was mit einer mechanischen Einspritzpumpe praktisch unmöglich ist. Das Steuergerät kann dabei ein "richtiger" Computer sein, der alle möglichen Betriebsdaten des Motors geliefert bekommt und daraus die erforderlichen Daten errechnen um jeweils genau zu einem oder mehreren Zeitpunkten pro Zylinder für ganz bestimmte Zeiten die Einspritzventile zu öffnen.

Wundermaschine Dieselmotor?

Der Elsbett-Motor ist eine Variante des Dieselmotors, der mit allem möglichem, darunter auch Pflanzenöl, betrieben werden kann. (Bildquelle: Wikimedia, Public Domain)

Aus thermodynamischen Gründen, die ich hier nicht weiter erläutern möchte, kommt ein Diesel mit weniger Kraftstoff aus als ein vergleichbar Otto-Motor. Weitere Vorteile sind, dass der Kraftstoff weniger feuergefährliche und billiger herzustellen ist als Benzin. Im Prinzip kann man in einem Dieselmotor alles verheizen, was sich fein genug verteilen lässt und sich bei der Verdichtungstemperatur entzündet, die im Diesel herrscht, sogar Feststoffe wie Kohlenstaub. Rudolf Diesel selbst dachte bei der Entwicklung seines Motors eigentlich an diesen Brennstoff, obwohl er zunächst mit Benzin und dann mit Petroleum eyperimentierte.

Auch Verwendung von Pflanzenölen sah Diesel voraus und sagte 1912: "Der Gebrauch von Pflanzenöl als Kraftstoff mag heute unbedeutend sein. Aber derartige Produkte können im Laufe der Zeit ebenso wichtig werden wie Petroleum und Kohle-Teer-Produkte von heute." In der Tat hat heute der Einsatz von Pflanzenölen als Dieselkraftstoff einige Bedeutung erlangt. Viele herkömmliche Dieselmotoren laufen ziemlich gut mit Salat- oder sogar mit altem Frittenöl. Ein Problem dabei ist lediglich, dass bei geringen Temperaturen das Pflanzenöl zu zäh ist. Daher muss man entweder die Einspritzanlage beim Kaltstart beheizen oder den Motor während des Warmlaufs und die letzte Zeit vor dem Abstellen mit herkömmlichen Dieselöl betreiben. Es gibt aber auch eine Variante des Dieselmotors, den Elsbett-Motor, der sehr gut mit Pflanzenölen arbeitet.

Bei Modernen PKW-Dieselmotoren hat man die alten Nachteile des Selbstzünders großenteils in den Griff bekommen. Moderne Glühkerzen verkürzen die "Gedenkminute für Rudolf Diesel", das Vorglühen auf Sekunden(-bruchteile). Gleichzeitig erfolgt es automatisch beim Umdrehen des Zündschlüssels, so dass der Fahrer praktisch nichts mehr davon merkt. Die Fahrleistungen sind, vor allem auch durch den Einsatz von Turboladern, so, dass man gar nicht mehr merken würde, das man einen Diesel fährt, wäre da nicht noch der Klang, der allerdings nicht mehr ganz so ruppig ist wie bei den alten Mercedes-"Ölöfen" der Wirtschaftswunderzeit.

Alles in allem hat ein moderner Dieselmotor praktisch alles, was man sich von einem zeitgemäßen Fahrzeugantrieb wünschen kann. Es gab in der Zeit des wachsenden Energie- und Umweltbewusstseins auch einen Dieselboom, der Selbstzünder wurde als umweltfreundlicher Antrieb gefeiert.

Warum er dann auf einmal ein böser, böser Feinstaubproduzent wurde, denn man mit einer horrenden Strafsteuer belegte? Nun, das mag sich jeder selbst denken, und zwar vor dem Hintergrund der Tatsache, dass einerseits beim Rafffinieren von Erdöl eben auch Benzin anfällt und man andererseits viele, viele dieselbetriebene LKW braucht, da die ja angeblich besser und billiger transportieren als die Eisenbahn...

Buchsuche zum Thema